Предстоящее, вернее, уже начатое сооружение металлического каркаса межэтажной лестницы обнажило пару животрепещущих проблем, связанных со сваркой. Первая из них заключается в том, что сварочные электроды, приобретённые шесть лет тому назад вместе с инвертором постепенно расходовались на случавшиеся время от времени мельчайшие сварочные задачи (например, подварка контура заземления, изготовление оснастки), а недавно полностью истощились при сооружении каркаса ворот — оставшиеся несколько штук не в счёт (про вторую проблему — отдельная публикация).

С удивлением обнаружил, что совершенно не представляю себе номенклатуру и ассортимент имеющихся в продаже электродов, хотя удивление быстро прошло: приобретал электроды только однажды, не вникая в их характеристики (продавец просто порекомендовал в комплект к инвертору), а если бы и вникал, то за прошедшие годы запросто забыл бы об этом. Отмечу, что ситуация практически повторяет недавнюю, случившуюся с пильными полотнами для электролобзика — там мне тоже пришлось изучать конъюнктуру чуть ли не с нуля.

Читать дальше...Беглое ознакомление с ресурсами, посвящённым сварочным электродам (ссылки на часть из них указаны под этой публикацией) поставили передо мной жёсткие условия существенного ограничения, в несколько раз, диапазона своего интереса. Из всего многообразия и разнообразия электродов пришлось остановиться только на тех, которые предназначены для сварки 1) сталей, используемых в строительстве (то есть, безжалостно отброшены всякие экзоты, типа тех, которые используются для подварки сломанной одиннадцатой псевдохелицеры марсианской пиголетовой отползяки), 2) на постоянном токе, 3) при обратной полярности. Тем не менее, даже при таких драконовских ограничениях объём информации оказался малоподъёмным и довольно обширным.

При этом, речь идёт только об отечественных подходах, а существуют ещё и международные (ISO), европейские (EN) и американские (ANSI) стандарты–классификации, но для моего уровня владения сварочным искусством и стоящих передо мной задач это неактуально, поэтому решительно добавил ещё один критерий отсечения ненужного: 4) отказ от импортных электродов (хотя, говорят, шведские ESAB весьма недурственные).

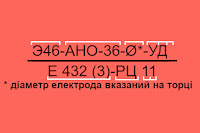

Плавящиеся сварочные электроды с обмазкой для электродуговой сварки, изготавливаемые и предлагаемые в этой части света имеют маркировку по типу приведенной на изображении слева (взято с реальной упаковки). Назначение и наименования каждого из выделенных светлыми линиями фрагментов индекса приведены в аналогичной схеме:

| Э‹тип› | — | ‹марка› | — | ‹диаметр› | — | ‹назначение› | ‹толщина покрытия› | ‹класс шва› |

|---|---|---|---|---|---|---|---|---|

|

|

||||||||

| E‹свойства шва› | — | ‹вид покрытия› | ‹направление сварки› | ‹параметры тока› |

|---|

Приведенные в схеме категории могут принимать такие значения:

| Тип | Непосредственно за буквой «Э», обозначающей электрод для ручной дуговой сварки и наплавки, следует двухзначное число, указывающее на величину временного сопротивления разрыву наплавляемого металла в кгс/мм² (для стали этот показатель находится в диапазоне, примерно, 40–60 кгс/мм²). За числом может следовать индекс «А» — это означает, что металл шва имеет повышенные свойства по пластичности и ударной прочности. Если за первоначальной буквой «Э» присутствует тире (дефис), то электрод предназначен для сварки теплоустойчивых, высоколегированных сталей и наплавки, что пока выходит за рамки моего интереса. | Например, нужные Э50, Э46А, Э60 или ненужные Э-09М, Э-10ХЗМ1БФ, Э-30Г2ХМ |

|---|---|---|

| Марка | Коммерческое название модели, бренд. Наиболее распространённые и популярные марки:

|

Например, УОНИ 13/45, УОНИ 13/55, АНО-21, АНО-36, МР-3, МР-3с, ОЗС-12 |

| Диаметр | Значение диаметра металлического стержня в миллиметрах, для строительных потребностей колеблется от 2 мм (для сварки особо тонкого металла) до 5 мм. Наиболее распространены электроды диаметром 3 мм или около того — некоторые производители выпускают модели диаметром 3,2 мм или чуть больше. Если в обозначении указан знак диаметра «∅», то фактическое значение нужно искать где–нибудь на упаковке | |

| Назначение | Буква «У» означает, что электрод предназначен для сварки углеродистых (C≤2%) и низколегированных сталей (суммарное количество легирующих добавок не превышает 2,5%), прочностью до 60 кгс/мм². Для прочих, экзотических случаев предусмотрены буквы Л, Т, В, Н, и их значение здесь не рассматривается. | Например, УД2 |

| Толщина покрытия | Показывает соотношение диаметра электрода с обмазкой к диметру металлическом стержня: М, тонкое покрытие, не более 1,2; С, среднее, не более 1,45 (но больше 1,2); Д, толстое, не более 1,8; Г, особо толстое, более 1,8 (почти в два раза!). | |

| Класс шва | Значение представляет собой число, отражающее свойства образовавшихся сплавов, прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей, Подробные сведения имеются в громоздких таблицах, но для практического использования достаточно знать, что из трёх возможных классов 1, 2 и 3 первый соответствует наиболее скромным показателям (последний, как нетрудно догадаться, наилучшим). | |

| Свойства шва | Начальный индекс «E» соответствует международному обозначению плавящегося покрытого электрода. Следующие за ним символы отражают предел прочности в десятках мегапаскалей, относительное удлинение, минимальную температуру, при которой обеспечивается достаточная ударная вязкость: совокупность показателей сведена в таблицу из трёх десятков строк и пяти столбцов. Почти такие же таблицы имеются для электродов предназначенных для сварки четырёх прочих типов материалов (признак неприемлемости для использования на углеродистых и низколегированных сталях — дефис после буквы «E»). | Например, нужный E51 4(4) и ненужные Е-12Х2Г2-3, E-2453, Е-300/32-1 |

| Вид покрытия | Буква обозначает состав обмазки: Б — основное или фтористо–кальциевое покрытие (сварка только на постоянном токе, шов обладает улучшенной пластичностью, из–за повышенной вязкости металла швы выглядят грубыми, обмазка гигроскопична), Р — рутиловое (улучшенное зажигание дуги, переход металла в ванну небольшими каплями, лёгкое отделение шлака, возможность использования любого вида тока, наименьшее вредное воздействие на организм сварщика), Ц — целлюлозное (при сгорании образуется большое количество защитного газа и очень малый объём шлака, что особенно ценно для сварки вертикальных швов). Кислое покрытие (или руднокислое, обозначается А) довольно вредно для здоровья, поэтому выходит из употребления. Возможны комбинированные составы (БР, РЦ и т.п.); наличие в комбинации буквы Ж свидетельствует о присутствии в обмазке железного порошка (до 20%), что заметно улучшает производительность сварки. | Например, Б20 |

| Направление сварки | Электрод предназначен для сварки шва:

|

|

| Параметры тока | Цифра 0 в данной позиции означает, что электрод может использоваться только на постоянном токе с обратной полярностью («+» на электроде, «—» на изделии), такое же применение у электродов, отмеченных цифрами 3, 6 и 9, только они могут ещё использоваться при сварке на переменном токе (под напряжением 50, 70 и 90В соответственно). Для переменного тока предназначены 2, 5 и 8 (при той же градации напряжений), а также на постоянном токе при прямой полярности. Оставшиеся типы, 1, 4 и 7 пригодны и для прямой, и для обратной полярностей на постоянном токе, и для переменного тока (при учёте напряжения переменного тока). |

Понятно, что запомнить весь приведенный выше массив информации невозможно, учитывая, что воспользоваться им придётся в разовом порядке (может быть, ещё раз через год–два), поэтому перед походом в магазин решил соорудить для себя шпаргалку, чтобы обратить внимание на ключевые параметры при выборе нужных электродов. Покупать через Интернет не решился, поскольку продавцы указывают отрывочные данные, не всегда в полном объёме и не всегда нужные, так что необходимо личное посещение магазина с пристальным изучением надписей на упаковке.

Итак, идеальному выбору, с моей точки зрения, должны соответствовать электроды, содержащие такие показатели в числителе как в первой строке, а менее идеальные — во второй:

Э46#—#—3—УД3

а в знаменателе

E#—Р23

Решётками в шпаргалке обозначены несущественные элементы обозначений, допускается комбинация параметров между самым предпочтительным и альтернативным вариантами (между первой и второй строками в каждой паре).

В конечном итоге я приобрёл упаковку (2,5 кг, около 100 шт) электродов марки «АНО–36» (см. фото справа) производства винницкой компании Плазматек, имеющая без малого тридцатилетний опыт производства сварочных электродов. Нетрудно заметить, что маркировка марки (см. картинку слева вверху) вписывается в обозначенные мной критерии — альтернативный набор характеристик в числителе (только неопределён класс шва) и идеальный в знаменателе.

На упаковке имеются несколько небесполезных замечаний. Во–первых, АНО–36 предназначена для сварки низкоуглеродистых сталей, то есть, углеродистых сталей, но с содержанием углерода не более 0,25% — именно из таких сталей (марки 0,8; 1; 2; 3) изготавливается большинство металлопроката. Во–вторых, рутилово–целлюлозные покрытия гораздо менее гигроскопичны, по сравнению с основными обмазками, тем не менее, при необходимости, электроды АНО–36 можно просушить путём прокаливания при температуре 110°&pmin;10° в течение 25–30 минут. И, наконец, в–третьих, рекомендуется устанавливать сварочный ток при сварке в вертикальном при движении электрода снизу вверх и потолочном положениях в пределах 70–100 А, в нижнем — 70–110 А и вертикальном при движении электрода сверху вниз — 80–110 А.