Сейчас уже не упомнить в какой последовательности я вникал в особенности строительных материалов четыре года тому назад, в период напряжённых раздумий о возведении дома на только что купленном участке — то ли сначала газобетон, а потом доски–брусья, то ли наоборот, — но совершенно чётко помню, что в этой «компании» обязательно присутствовал поликарбонат.

Дело в том, что первое капитальное и завершённое строение на участке, сарай (он же гранеро, он же шойне) проектировался с дальней перспективой образовать единый комплекс с вегетарием, и размер «первозванной» хозяйственной постройки (длина сарая) диктовался размерами листов сотового поликарбоната, которым предстояло играть первую скрипку в конструкции будущей теплицы.

За четыре строительных сезона острота восприятия сведений о газоблоках и пиломатериалах существенно снизилась: давно уже возведены газобетонные стены, найдено применение неиспользованным блокам (сооружен «подтандырник», спроектированы крыльцо и поле фильтрации), а деревянный каркас второго этажа не только «спрятался» за дощатый фасад, но и укрепился досками изнутри (это не считая деревянных стола–трансформера, забора, строительных козел). Но как только где–то промелькнёт слово «поликарбонат», я сразу делаю стойку, как охотничья собака, почуявшая дичь.

Читать дальше...Следуя заветам А.М.Иванова, отца солнечного вегетария, я долго считал само собой разумеющимся, что почти все ограждающие конструкции этой теплицы должны быть прозрачными — три стены (кроме северной) и крыша. Однако, опыт теплицеобладателей — моих знакомых в Киевской области, соорудивших и вегетарий, и валипини, заставил основательно засомневаться в целесообразности устройства прозрачной крыши: в весенне–летне–осенний период теплица существенно перегревается (мои расчёты впоследствии подтвердили драматичность ситуации), и требуются дополнительные мероприятия по уменьшению количества солнечной энергии, поступающей в сооружение.

Таким образом, содержание листовки–рекомендации по сооружению крыши из сотового поликарбоната, вроде бы, и не очень актуально для моих целей. Однако, я решил, всё–таки, включить в этот флаер в свой цикл «зимних пейджерных чтений» (ЗПЧ) и пробежаться по содержащихся в нём советам: вдруг пригодятся.

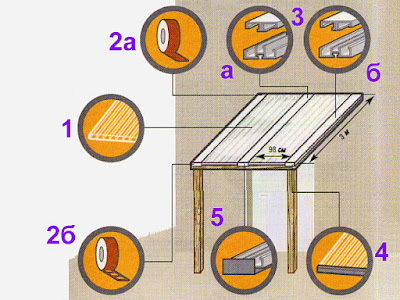

Некоторые строители пускаются на уловки, удешевляющие процесс формирования поликарбонатных покрытий, но для правильного, то есть, надёжного и качественного монтажа сеть гипермаркетов «Леруа Мерлен» рекомендует использовать такие компоненты:

- Поликарбонатная пластина — без неё уж точно не удастся выполнить поставленную задачу. Речь идёт о сотовых структурах, то есть, листах, состоящих из двух сплошных поверхностей, между которыми расположены соединительные перемычки, чередующиеся с пустотами (вроде объединённого набора поликарбонатных трубок прямоугольного сечения). Авторы листовки исходят из ширины 98 см, хотя на рынке гораздо чаще можно встретить сотовые листы шириной 2,1 м. Длины могут варьироваться в самом широком диапазоне — от 2 до 12 метров.

- Защитная лента — предназначена для полного перекрытия доступа во внутренние полости пластины (сплошная и наклеивается на верхний торец пластины, обозначена на эскизе 2а) и недопущения проникновения насекомых и пыли, а также свободного выхода конденсата из внутренних полостей (перфорированная, крепится на нижнем торце — обозначена 2б).

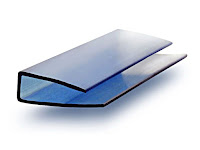

- Закрепляющие профили — предназначены для фиксации пластин на требуемых местах, соединяя их между собой (на схеме 3а) и на торцах крайних листов (на схеме 3б).

- Профильная заглушка — «пробка», закрывающая торец закрепляющего профиля.

- Ограничитель пластин — упор, препятствующий сползанию поликарбонатного листа по закрепляющим профилям.

Что касается соединительного профиля, устанавливаемого вдоль примыкания друг к другу двух смежных панелей, то на упомянутой схеме изображён разъёмный профиль (на мой взгляд — предпочтительный вариант), хотя существуют и неразъёмные, изготавливаемые как из пластика (монолитного поликарбоната), так и из металла (алюминия).

Монтаж покрытия из сотового поликарбоната, как, впрочем, и любого другого, следует начинать с несущего каркаса.

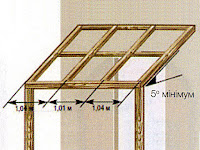

В рассматриваемых рекомендациях размеры каркаса (авторы называют его стропилами) выбраны исходя из ширины листа, равной 98 см (размеры на рисунке слева указаны между срединными линиями балок). В качестве исходного материала для каркаса рекомендуются стропила с сечением 60×40 мм или 60×80 мм: очевидно, имеются ввиду стальные профильные трубы. Оптимальный уклон крыши предлагается выбирать в районе 10° (18 см понижения на один метр длины), а минимальный — 5° (9 см/м). Мне представляется, что эти рекомендации носят чрезвычайно приблизительный характер и гораздо логичнее и обоснованнее всё–таки выбирать параметры каркаса исходя из расчётов (не таких уж, кстати, сложных).

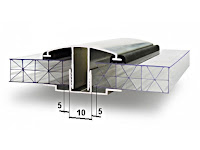

Что касается зазоров и припусков при расстановке несущих балок, то нужно предусмотреть компенсационный зазор в 5 мм на каждую сторону листа (для свободного температурного расширения) и учесть ширину используемых профилей. Например, если для сооружения козырька используются листы шириной 2,1 м и соединительный профиль с шириной внутренней перемычки 10 мм (см. рисунок справа), то этот соединительный профиль должен располагаться на расстоянии 213 см от середины предыдущего соединительного профиля (5 + 10/2 = 10 мм на каждую сторону, всего 2 см) или 212,5 см от торцевого (5 + 5 + 10/2 = 15 мм на обе стороны суммарно).

На продольных балках каркаса (стропила) монтируются закрепляющие профили (соединяющие и торцевые), ограничители (опорные планки), концы профилей закрываются заглушками (если таковые имеются), затем укладываются пластины поликарбоната (защищённой от ультрафиолета стороной наружу и с наклеенным на верхний и нижний торцы пластин сплошным и перфорированным скотчем соответственно), фиксируются в закрепляющих профилях, дополнительно крепятся сквозными саморезами с пресс–шайбами к поперечным балкам каркаса. В конце необходимо снять с наружной поверхности поликарбонатных листов защитную плёнку.